Kraftwerksindustrie

Revolutionäre Wartung: Industrielle Ultraschallreinigung in Kraftwerken

Eine moderne Technik, die die Wartungsverfahren in der Kraftwerksindustrie völlig verändern kann, ist die industrielle Ultraschallreinigung. Sie steigert die Effizienz des Kraftwerks, indem sie Verunreinigungen präzise entfernt, Ausfallzeiten reduziert, Korrosion verhindert und die ökologische Nachhaltigkeit fördert.

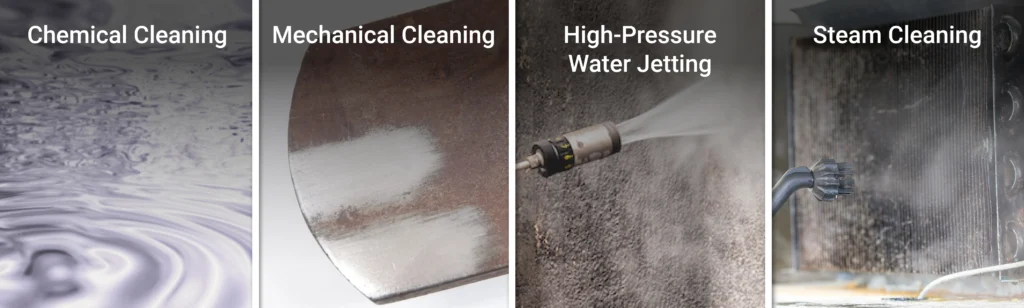

Kraftwerke traditionell Vor der Einführung der Ultraschallreinigung wurden manuelle oder mechanische Verfahren zur Reinigung von Komponenten eingesetzt. Zu den gängigen Reinigungsmethoden in der Kraftwerksindustrie gehören:

- Chemische Reinigung: Bei der chemischen Reinigung kommen spezielle Reinigungsmittel oder Lösungsmittel zum Einsatz, um Verunreinigungen auf Oberflächen aufzulösen oder abzubauen. Darüber hinaus ist sie wirksam bei der Entfernung bestimmter Arten von Ablagerungen und Kalkablagerungen.

- Mechanische Reinigung: Methoden wie Bürsten, Schaben oder Strahlen mit Schleifmitteln entfernen Ablagerungen, Rost oder Zunder von Oberflächen. Diese Methoden sind zwar effektiv, erreichen aber möglicherweise nicht alle schwer zugänglichen Bereiche.

- Hochdruck-Wasserstrahlen: Hochdruck-Wasserstrahlen wurden eingesetzt, um Ablagerungen von Oberflächen zu lösen und zu entfernen. Darüber hinaus eignet sich diese Methode zur Reinigung von Außenflächen und einigen Innenkomponenten.

- Dampfreinigung: Bei der Dampfreinigung werden Verunreinigungen mit heißem Dampf gelöst und entfernt. Sie eignet sich für bestimmte Anwendungen, ist aber in komplexen oder schwer zugänglichen Bereichen möglicherweise nicht so effektiv.

Anwendungen in der Kraftwerksindustrie

In der Kraftwerksindustrie erzeugen Ultraschallreiniger mithilfe hochfrequenter Schallwellen kleine Bläschen in einer Reinigungslösung, die Kraftwerkskomponenten wie Rohre, Ventile und Armaturen effektiv reinigen. Beim Kontakt mit Oberflächen platzen diese Bläschen und erzeugen starke Stoßwellen, die Verunreinigungen wie Fett, Schmutz und Ablagerungen aus den empfindlichen Teilen lösen. Durch das Erreichen schwer zugänglicher Stellen gewährleistet der Kavitationsprozess eine vollständige und effektive Entfernung von Verunreinigungen und verbessert so die Funktionalität und Lebensdauer der Kraftwerksausrüstung.

Hitze Austauscher: Ultraschallreiniger erweisen sich als äußerst wirksam bei der Aufrechterhaltung der optimalen Leistung von Wärmetauscherrohren, da sie durch die gründliche Beseitigung von Kalk, Ablagerungen und Verschmutzungen einen reibungslosen Betrieb gewährleisten und die Lebensdauer des Wärmeaustauschsystems verlängern.

Turbinenschaufeln: Die Verbesserung der Aerodynamik und Effizienz von Turbinenschaufeln durch regelmäßige Reinigung spielt eine entscheidende Rolle bei der Steigerung der StromerzeugungDieser proaktive Ansatz optimiert nicht nur die Leistung, sondern verlängert auch die Lebensdauer der Turbine und gewährleistet so eine nachhaltige und erhöhte Leistungsabgabe.

Kesselrohre: Ultraschallreinigung verbessert die Energieübertragung und reduziert den Wartungsaufwand. Sie entfernt effektiv Kalkablagerungen und Korrosion von Kesselrohren. Dieser sorgfältige Reinigungsprozess optimiert nicht nur die Kesselleistung, sondern trägt auch zu einer längeren Betriebseffizienz bei.

Rohrleitungssysteme: Ein ungehinderter Flüssigkeitsfluss ist unerlässlich. Dazu gehört die gründliche Entfernung von Rost, Kalk und Ablagerungen aus Rohren, Ventilen und Armaturen. Diese proaktive Wartung beugt nicht nur möglichen Verstopfungen vor, sondern erhöht auch die Gesamteffizienz und Langlebigkeit des Systems.

Übersicht über Schadstoffe in Kraftwerkskomponenten: Ursachen, Auswirkungen und Lösungen

Kalk und Ablagerungen:

- Ursachen: Entstehung durch Ausfällung von Mineralien aus dem in Kühlsystemen verwendeten Wasser.

- Auswirkungen: Reduzierte Wärmeübertragungseffizienz, erhöhter Energieverbrauch und mögliche Geräteschäden.

- Lösungen: Wasseraufbereitungsprogramme, regelmäßige Reinigung und Verwendung von Kalkinhibitoren.

Korrosion:

- Ursachen: Kontakt mit korrosiven Elementen in Wasser, Gasen oder Chemikalien.

- Auswirkungen: Strukturschäden, Lecks und verkürzte Lebensdauer der Komponenten.

- Lösungen: Korrosionsbeständige Materialien, Schutzbeschichtungen und ordnungsgemäße Wasseraufbereitung.

Schmutz und Ablagerungen:

- Ursachen: Eindringen von Partikeln aus der Umgebung oder innerhalb des Systems.

- Auswirkungen: Verringerte Effizienz, erhöhter Verschleiß und mögliche Verstopfungen.

- Lösungen: Filtersysteme, regelmäßige Wartung und ordnungsgemäße Abdichtung der Geräte.

Öl und Fett:

- Ursachen: Undichtigkeiten, falsche Schmierung oder Verschmutzung bei der Wartung.

- Auswirkungen: Reduzierte Effizienz, erhöhte Reibung und mögliche Schäden an beweglichen Teilen.

- Lösungen: Richtige Wartungspraktiken, Ölabscheidesysteme und regelmäßige Geräteinspektionen.

Mikrobiologisches Wachstum:

- Ursachen: Vorhandensein von Bakterien, Algen oder Pilzen in Wassersystemen.

- Auswirkungen: Biofilmbildung, Korrosion und verringerte Wärmeübertragungseffizienz.

- Lösungen: Biozide, regelmäßige Reinigung und Wasseraufbereitung zur Kontrolle des mikrobiellen Wachstums.

Fremdstoffe im Kraftstoff:

- Ursachen: Verunreinigungen in den Brennstoffquellen.

- Auswirkungen: Verbrennungsprobleme, Verschmutzung der Geräte und erhöhte Emissionen.

- Lösungen: Kraftstofffilterung, Maßnahmen zur Qualitätskontrolle und Verwendung sauberer Kraftstoffquellen.

Vorteile des Einsatzes industrieller Ultraschallreiniger in der Kraftwerksindustrie

- Effizienz: Wenn Komponenten sauber sind, funktionieren sie optimal, was zu einer verbesserten Energieübertragung und einer höheren Gesamteffizienz der Anlage führt.

- Zuverlässigkeit: Eine gründliche Reinigung verringert die Gefahr von Korrosion, Verstopfungen und mechanischen Ausfällen und garantiert so eine kontinuierliche Stromerzeugung.

- Kosteneinsparungen: Da gereinigte Komponenten weniger regelmäßige Wartung erfordern und weniger unerwartete Ausfälle aufweisen, werden Ausfallzeiten und damit verbundene Kosten reduziert.

- Sicherheit: Durch die Reinigung elektrischer Komponenten werden elektrische Ausfälle und Risiken reduziert.

- Umweltauswirkungen: Ultraschallreinigung kann dazu beitragen, den Einsatz aggressiver Chemikalien einzuschränken und stellt somit eine umweltfreundlichere Reinigungsmethode dar.

Zusammenfassend lässt sich sagen, dass sich die Integration der industriellen Ultraschallreinigungstechnologie als äußerst effektive und effiziente Lösung für Kontaminationsprobleme in der Kraftwerksindustrie erwiesen hat. Ultraschallreinigung ist eine nicht-invasive, umweltfreundliche Methode, die den Einsatz aggressiver Chemikalien und manueller Arbeit reduziert und so im Kraftwerksbetrieb kostengünstig und nachhaltig ist. Darüber hinaus können Kraftwerke die negativen Auswirkungen von Verunreinigungen wie Korrosion, mikrobieller Entwicklung und Fremdstoffen im Brennstoff verringern, indem sie die industrielle Ultraschallreinigung in die Standardwartungsabläufe integrieren. Letztendlich trägt diese Technologie zur langfristigen Nachhaltigkeit und Spitzenleistung der Stromerzeugungsbranche bei, indem sie die Zuverlässigkeit, Sicherheit und Effizienz des Kraftwerksbetriebs gewährleistet.

Weitere Neuigkeiten und Updates von Sonixtek finden Sie auf der Sonixtek-Facebook-Seite.